近期,我司與某知名企業合作開發的工業內窺鏡自動化檢測系統,用于檢測特斯拉純電動汽車零部件裝配過程并取得了良好的檢測效果,有效滿足了客戶的需求。

汽車零部件外觀

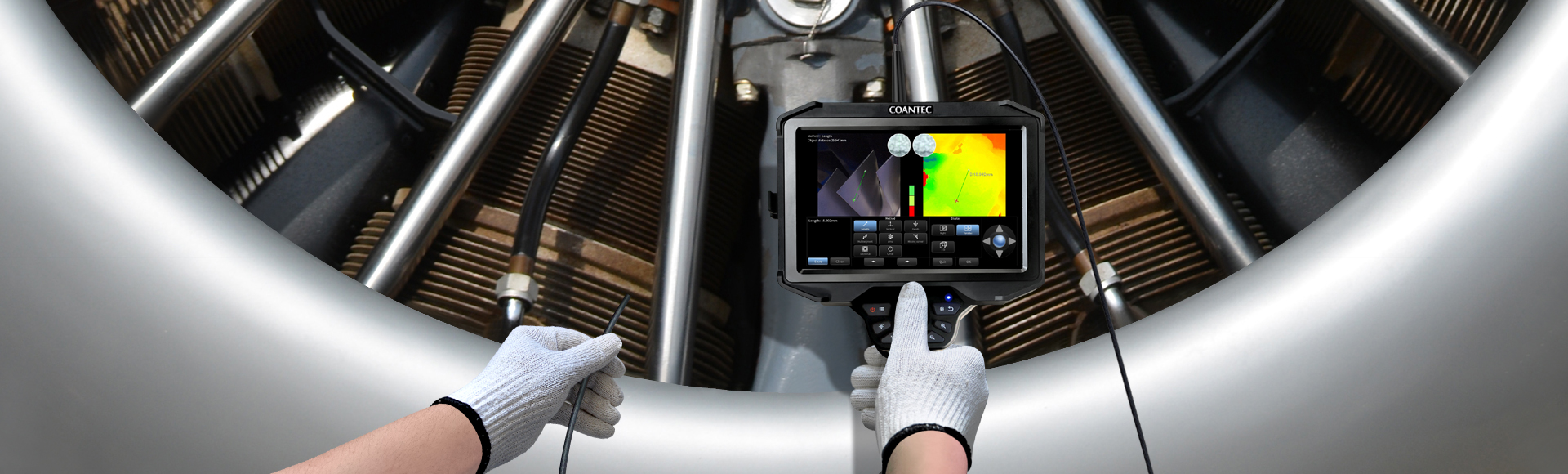

這套檢測系統主要包括前端的工業內窺鏡檢測系統,以及后端的圖像自動化分析處理系統。工業內窺鏡檢測系統我們采用兩路側視方案,可以在汽車部件內管路安裝完畢后從狹小空隙進入,拍攝完四個密封圈的左側、右側狀態后傳輸至后端的圖像處理系統,完成與標準裝配圖樣的比對分析后,及時將不合格品剔除,即可完成全部的檢測。

工業內窺鏡拍攝圖片

這套系統相比人工檢測效率要大大提高,并且判斷準確率得到了大幅度的提升。在這個過程中,圖像識別的準確度依賴于成像的清晰度,因此對于前端的工業內窺鏡檢測系統就提出了更高的要求。客戶在眾多品牌之中選擇了我們,也是經過多方的對比、考察和試驗,才與我們最終落實了具體的合作協議。

除了以上提到的裝配檢查案例以外,工業內窺鏡自動化檢測系統也在其他許多需要實施大批量檢測的場合得到了應用。例如,零部件生產制造企業需要檢測批量金屬或非金屬產品的內部狀況,查看是否存在如裂紋、夾砂、毛刺或者其他內表面缺陷,傳統方式是采用人工抽檢,效率不夠高,而對于自動化檢測來說,不但可以做到全檢,檢測準確率也會得到全面提高。

隨著國內外人工成本的日益高漲,可以預見的是,不久的將來工業內窺鏡自動化檢測系統將會在質量控制中發揮不可或缺的作用。如何提高內窺鏡圖像質量、提升圖像識別準確度,以及如何更高效地判斷更為細微的表面缺陷,這也是我們在技術開發過程中一直在努力的方向。

相關推薦:

內窺鏡在新能源汽車行業的應用

工業內窺鏡應用于鑄件缺陷檢測的現場案例

工業內窺鏡在汽車零部件生產、制造及維修過程中的應用

首頁

首頁 170

170 0

0 2021.11.26

2021.11.26